江南造船(集团)有限责任公司总工程师胡可一认为,要实现增材制造技术在船舶领域的规模应用,未来在共性应用方面需要解决4个问题:

(1)材料特性要适应增材制造的特点,比如要保证材料固化后强度的均匀性和形状的保持性等;

(2)纯增材制造的形状精度保证问题;

(3)规范和标准制造过程中材料和性能不均匀性的接受程度和检验手段问题,船舶工业应用增材制造技术,必须遵守一定的测试和评价规范,船厂要进行很多验证试验和计算;

(4)智能化增材制造设备的开发和研制问题,未来应研制专用型还是泛用型设备,这是个重要的方向。

那么,对于如何解决以上这些问题,华中科技大学张海鸥教授团队的“微铸锻铣合一”增材制造技术是最好的答案,该技术将是最契合船舶制造行业的增材制造技术。

作为国内高端金属锻件3D打印龙头企业,天昱智造依托首席科学家张海鸥教授团队及其全球首创的微铸锻铣复合智能制造系列专利技术。该技术融合3D打印、半固态快锻、柔性机器人3项重大技术,将金属增材-等材-减材合三为一,实现3D打印锻态等轴细晶化、高均匀致密度、高强韧、形状复杂的金属锻件,全面提高金属制件强度、韧性、疲劳寿命及可靠性,全面解决世界性难题,是金属3D打印领域的技术革命。

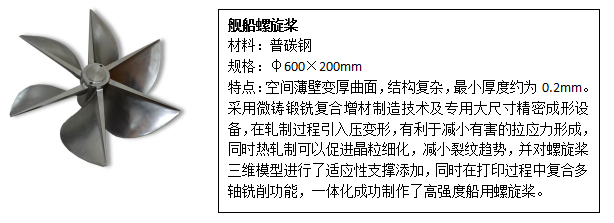

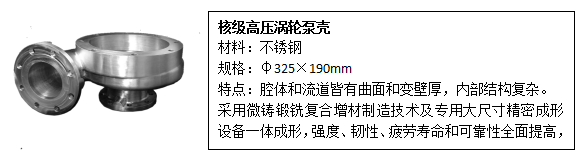

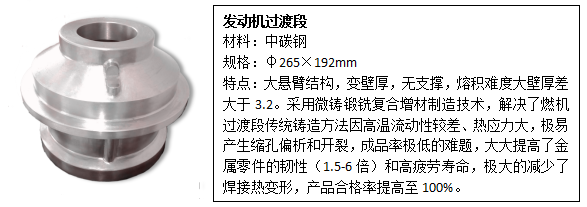

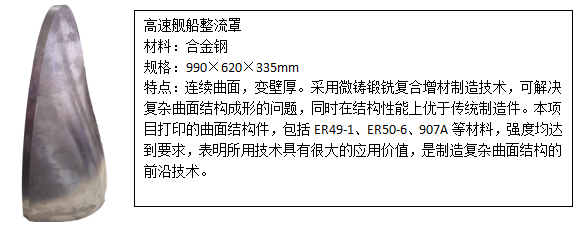

近年来,天昱智造深耕船舶海工领域应用市场,不断创新,使用天昱自主研发设备TY2000AL-ZDX-02微铸锻铣复合增材制造大型龙门机床(双侧)、TY2000AL-ZDX-01微铸锻铣复合增材制造大型龙门机床(单侧)、TY2000AL-ZDX-03微铸锻铣复合增材制专用设备(气氛室)、TYZBSL011大压力微轧制增材设备、TY3Z-201703激光熔覆与再制造设备、TY2H800电弧+激光重熔复合增材制造设备成功出品舰船螺旋桨、高速舰船整流罩、发动机过渡段、泵喷推进器等多个部位的船舶零部件。

微铸锻铣复合增材制造技术一体成形高性能锻件,其超短流程,节约材料、节约成本等多方面的优势都远高于传统加工工艺。

1、微铸锻铣合一增材制造技术的原理

原理示意图

“微铸锻铣合一增材制造技术”融合3D打印、半固态快锻、柔性机器人3项重大技术于一体,开创金属增材-等材-减材“三合一”制造工艺,得到3D打印锻态等轴细晶化、高均匀致密度、高强韧、形状复杂的金属锻件,大大提高制件强度、韧性、疲劳寿命及可靠性,突破传统技术与常规增材的技术瓶颈。

该技术的优势在于:从原材料到锻件的超短流程制造,能得到均匀、稳定的超细晶粒锻件,远远强于传统制造技术和其他增材制造技术,熔积效率可达20kg/h以上,是激光成形的5~10倍,缩短制造周期60%,能耗为八万吨锻机的0.2%,材料利用率可达90%,大大节约成本,可减重至少20%。成形尺寸可达5×3×2m。此外,该技术开创梯度材料零件电磁约束电弧成形方法,采用多尺度拓扑设计-制造-原位测量与调控集成的功能结构一体化制造软硬件系统,在梯度材料零件成形上优势明显。

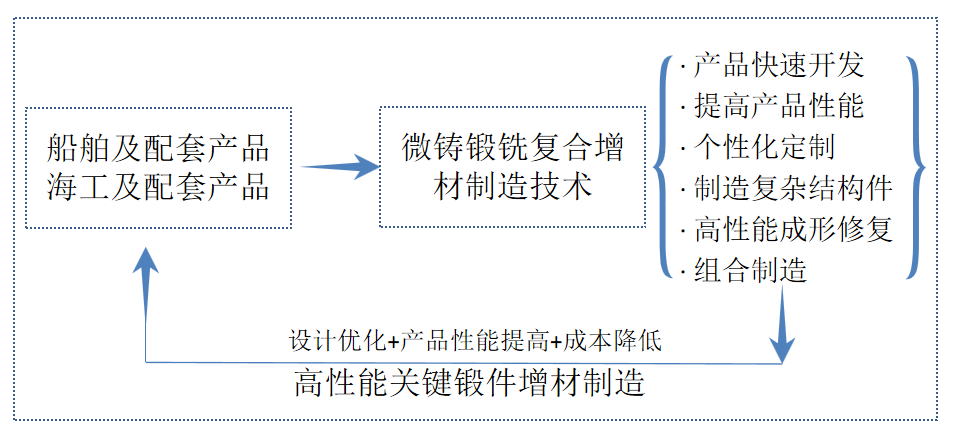

2、微铸锻铣技术与船舶海工的结合点

当前,微铸锻铣复合增材制造技术在船舶海工、航空航天、武器装备领域得到较好的应用,尤其在船舶海工的应用较为广泛。

3、微铸锻铣技术在船舶制造上的应用点

当前,微铸锻铣合一增材制造技术在航空航天领域得到较好的应用,其应用方式也完全可以被船舶制造行业所借鉴,可提供产品快速开发、提高产品性能、个性化定制、制造大型复杂结构件、高性能成形修复、组合制造等。

(1)应用于大型复杂零部件制造

在船舶海工领域,部件尺寸一般较大,同时对性能强度要求很高,而由于尺寸较大、结构相对复杂,使用模具制造则存在制作困难、成本过高、周期过长等问题,从而为船舶海工制造带来了影响。微铸锻铣合一增材制造技术可以提高其性能强度外,在周期和材料成本上,都有明显的优势。

载人深潜器

海上核动力浮动平台

深海移动工作站

典型案例

典型案例

(2)应用于船舶动力部件制造

在船舶制造行业,通过对动力装置系统的设计,可以提高船舶部件设计的科技含量,但需要及时解决制造技术难的问题。通过微铸锻铣合一增材制造技术,可以完成相对复杂、高性能的大型核心部件制造,辅助高性能、复杂性结构的设计验证应用。如在燃气轮机设计中,空心定向晶叶片作为燃气轮机中的核心部件,可以实现对材料组织的有效研究,并控制零件内部组织中的精装结构,提高船舶制造的整体价值。

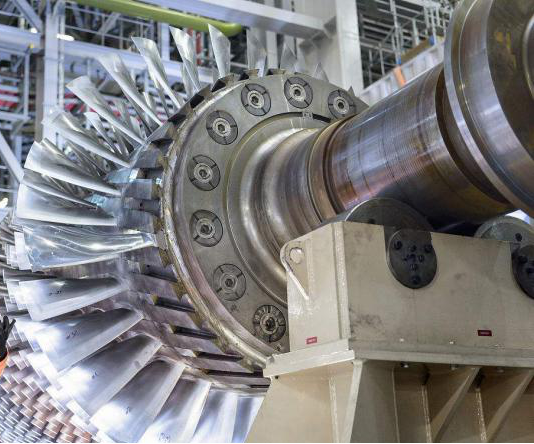

可应用于燃气轮机空心定向晶叶片制造

典型案例

(3)应用于船体辅助建造

对于船舶的船体而言,通常是由薄壳结构组成,在一些小型船体设计中,可以通过辅助等应力原理的分析,进行尺寸以及形状的优化,使零件的承受能力优于传统设计理念,从而实现轻量化、降低材料使用成本的目的。

微铸锻铣合一制造船首

典型案例

4、微铸锻铣应用于船舶海工领域的优势

(1)船舶海工装备中有不少稀有金属和贵金属材料的零部件,该技术能极大节省材料的使用。

(2)能将数据模型整体打印成型,避免焊接连接;在海洋高压容器和深水密封件中,减少焊缝有十分重要的意义。

(3)传统加工中,对于高硬度零件、薄壁类零件加工难度都十分大,周期很长;该技术能够从本质上解决该类问题,缩短制造时间、降低成本。

(4)该技术的应用能给源头的数字设计增加广泛的自由性,能够促进目前海洋装备在结构设计方面的简化,提高海洋结构的性能。