传统的制造工艺历经千百年的发展,在速度、精度、强度以及经济性等方面,人民群众(市场竞争)已经将其发挥到技术可能的极致。

而3D打印正在需要结构复杂、高附加值的领域进行着快速规模化的应用,已经在医疗的应用中体现其巨大的价值。而进一步的市场开拓,则是需要让增材制造技术领域的性价比进一步的得到提升。就像我们将青年的干劲与有阅历的大师智慧相结合可以产生巨大的生产力,同样3D打印与传统制造业的结合也能够迸发巨大的潜力。

本篇靖哥和大家讨论3D打印与传统制造同步进行的一些工艺。当然,在3D打印完成之后,再进一步的使用传统制造的工艺如铸造、热处理等方式进行后加工,这种结合有非常之多种变化,也为业内所熟知,因而并不在我们讨论的范围。

“增材”的增材,增出高速度

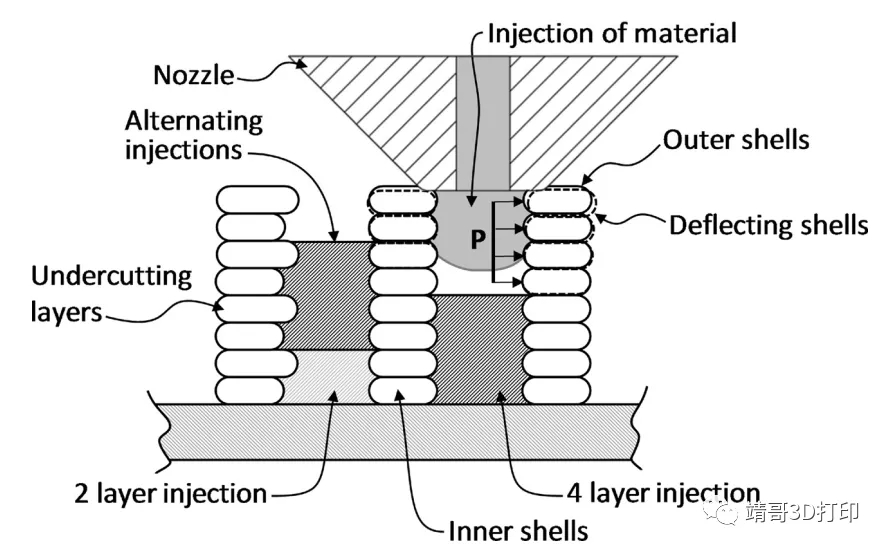

普遍而言,3D打印的成形过程较慢;除非传统工艺参与其中。3D打印技术是数字化无模具制造,是一个从点到线、到面、到体的过程。而传统的铸造等工艺,是可以实现高效的体成型,但是该工艺需要模具。而最近由马萨诸塞大学洛厄尔分校的Kazmer教授发表的一篇文章中则结合了这两者,可以在成形中形成模具,进而高效完成材料注射这一过程。该文章分析了在成形过程中,通过合适的路径规划,将原本需要线填充的区域,通过生成边缘封闭的“模具”,而能够实现高速度“体填充”的操作方案。具体实现如下图所示:

图1 注射打印成形工艺示例:3D打印形成成形件的内外层,实质性的实现了”模具”并可以完成材料的注塑(来源:参考文献1)

在该文献中,作者讲到其成形速度是对比工艺成形速度的3倍,而且各项强度提高了50%以上,同时也提高了材料的各项同性。

靖哥选择这篇文章,是因为这个概念的成形可以在工业价值更高的多个领域进行规模化的尝试。这个概念的应用在3D打印的建筑中有较早的应用,比如对于墙体的填充。而靖哥一直心心念通过薄壁的金属快速打印,通过坩埚或其它方式将熔融金属实现填充的方案,将来应该也会出现。在金属的3D打印成形中,希望有企业/研究人员考虑这一工艺的应用。当然,熔融金属实现填充的难点之一是高温度梯度带来的热变形问题,因此成形难度比低熔点的塑料要高很多。

这一成形中生成模具的概念在速度的提升方面还有很大的潜力值得挖掘。

而3D打印与传统制造的结合,也在其它的方向加速成形的速度。事实上,金属3D打印在中速度比较快的DED技术,就是在焊接、熔覆基础之上,引入了3D打印的概念,并将体成形而非修复或者焊接作为主要的目的。

增材的“减材”——减出高精度

增材制造的精度因其层片成形的原因,特别是在高速成形的工艺中,并不能达到机加工所能够达到的高精度。层片化的制造方法,实现了降维制造,理论上接近于可实现任意复杂的结构。在这个过程中我们同时也遭受到了层面制造带来的表面质量降低这一副作用。所谓事物的两面性也不过如此吧。

这种成形后表面质量无法直接应用的应用以DED(Directed Energy Deposition)的生产工艺为典型。DED的技术基础是熔覆技术,即在基底材料的表面堆积新的材料,从而达到增材的效果。该工艺使用电子束、激光、等离子等为能量,实现高速的增材效率,一般会做到每小时几十公斤的材料。但是该工艺直接生产得到的产品表面质量也是不可恭维,因而几乎所有的成形都会预留较大的加工余量。对于质量控制的精准度,可以减少预留需要剪除的冗余材料,也能够减少成形的时间和成本。

从下面这个动图我们可以看到,粗犷(糙)的成形精度下能够实现粉床成形、甚至是传统机加工所不能达到的成形速度;在成形完成后,借助传统的机加工进行减材的表面处理,依然是可以得到成形质量的镜面化。

图2 Sciaky电子束送丝成形工艺(来源:Sciaky)

这些成形工艺适合制造大型非镂空器件。DED成形工艺没有粉床成形的尺寸限制;原材料以丝材或者气动送粉的工艺,原材料的成本更低。因而在航空航天、电力、核能等重型应用的场景中得到了广泛的应用。

国外的一些公司包括Sciaky,Optomec,Trumpf,DMG等公司,国内的公司有鑫精合的大型LENS工艺,西安智熔的电子束熔丝工艺等。

增材的“强化”,强化的强度

前面所述的成形工艺,其核心的知识产权都归属于欧美的增材成形公司。微铸锻同步复合技术,其核心的专利则是华中科技大学的张海鸥、王桂兰教授团队自主研发产生。常规3D打印的工艺,在工业、特别是航空航天等领域的应用,成型后材料若不经过冗长的热处理及后处理,则其强韧性难以有效满足应用需求。张教授团队用微铸锻原位复合技术,能够在成形的过程中将晶粒细化,从而有效地增强成形件的强韧性和疲劳寿命,能够满足极端使役环境下各向同性高均匀可靠性的要求。

感谢张海鸥教授团队对于该前沿技术提供的详尽介绍:

1、技术背景

高强韧关键承力锻件是高端装备在恶劣工况下服役性能的根本保证,一百多年来世界制造业一直采用铸、锻、焊、削多工序分步长流程的传统模式制造。随着高端装备轻量化与可靠性的需求不断强化,大型高端锻件向整体化、复杂化和高强韧化方向发展。然而,大型锻机受限于可锻面积及复杂度,无法整体锻造大型复杂零件,只能分块锻后再拼焊,但可靠性降低,流程更长;因铸坯晶粒不均、锻造应力向内衰减,难以获得均匀等轴细晶,强韧性提升已趋近极限。近期被各强国纷纷列为战略竞争制高点的增材制造技术,原理上仍为熔凝微铸,有铸无锻,强韧性达不到锻件水平。因此,大型复杂锻件制造仍是陆海空高端装备快速研制的“卡脖子”难题,亟待从全局简约的顶层制造理论出发,颠覆自古整体先铸后锻的认知,开发高效高质的超短流程制造技术和装备。

华中科技大学创形创质数字制造张海鸥团队艰苦奋斗20余年,发明了多能场微铸锻铣原位复合制造技术与系统装备,解决了百余年来传统重型铸锻长流程制造难以保证大型复杂金属件组织性能均匀性,以及常规增材制造微铸层间界面冶金缺陷等科技难题,竭力为航空航天、舰船、发动机、核电、动车、矿山机械、化工冶金、国防装备等关重行业的高端装备高可靠性快速研发与可大幅度变规格变批量制造,提供柔性紧凑超短流程绿色智能制造技术与装备的支撑。

2、技术原理

突破传统技术思路,首创电弧成形熔凝微区小压力连续微锻的新方法(图1),实现了增材-等材与调质同一工位复合制造,边铸边锻、铸锻同步、形性同控,从而得到零件的复杂形状和均匀、细小的微观组织。

图3 微区小压力微锻原理(来源:张海鸥教授团队)

3、技术特点

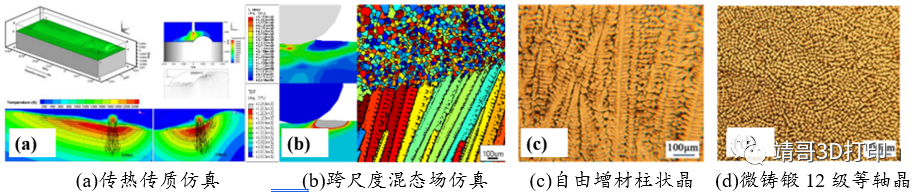

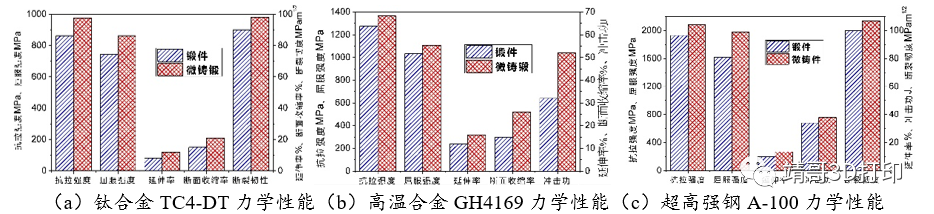

在传统的铸锻分离制造模式中,铸坯原始晶粒不均、锻造应力由表及里衰减,难以获得均匀等轴细晶,制约了高端零件的高强韧性。为此,提出成形路径-熔积能量-锻造压力-冷却速度等多工艺参数协调控制方法,主动控制获得一致热力循环条件,实现了无后续热处理即可获得传统技术难以得到的12级均匀超细等轴晶,优于传统制造8级。钛合金、高温合金、超高强钢等典型航空材料制件强韧性超过航空锻件。

图4 超常态成形条件下多尺度数值仿真与晶粒形态演变(来源:张海鸥教授团队)

图5 典型航空材料微铸锻力学性能(来源:张海鸥教授团队)

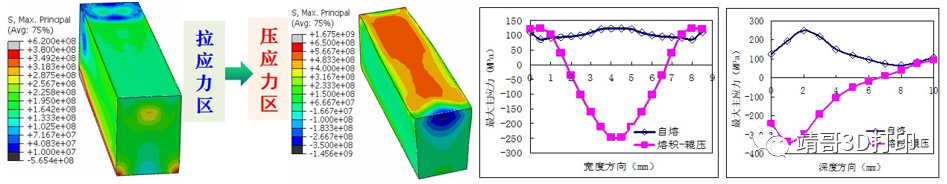

建立微铸锻同步成形中的应力应变耦合计算模型,发现微铸锻同步可以驱动微区拉应力向压应力转变及其对内部缺陷的抑制效应,减轻了拉应力导致的零件开裂和变形问题。

图6 微铸锻同步驱动拉应力向压应力转变(来源:张海鸥教授团队)

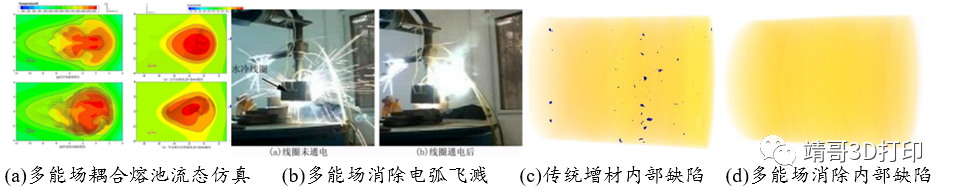

建立电-磁-热-力多能场耦合的系统仿真模型,揭示激光-电弧-磁场-热力多能场作用下的超常态成形过程中流场、温度场、应力应变场和微观组织的特征及演变机理,通过多能场耦合作用调控电弧形态、熔池对流和热力循环状态,从而实现对电弧飞溅以及难成形材料气孔、裂纹等内部缺陷的有效抑制。采用检测精度6.5μm同步辐射三维成像观测样件内部,未发现缺陷。

图7 多能场耦合仿真及多能场抑制增材成形内部缺陷(来源:张海鸥教授团队)

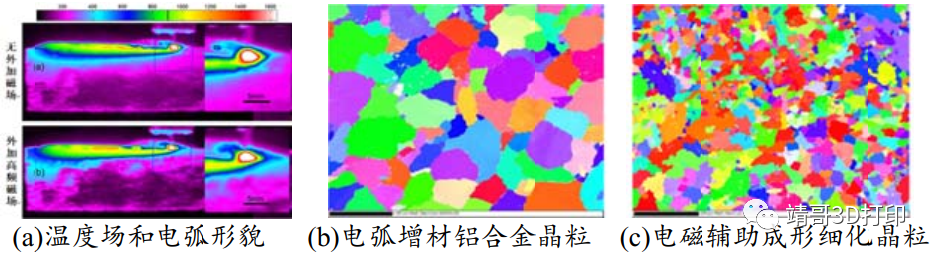

提出了静-动态磁场单元的混合分布设计方法,开发了静-动态磁场辅助的复合制造系统,借助前述的多能场耦合计算模型,揭示了电、磁、热、力多场耦合作用对晶粒尺寸和微观组织的调控机理,实现了成形形状与成分组织调控的难成形材料零件创形创质并行制造。

图8 电磁作用对熔池和晶粒形态的影响(来源:张海鸥教授团队)

4、技术对比

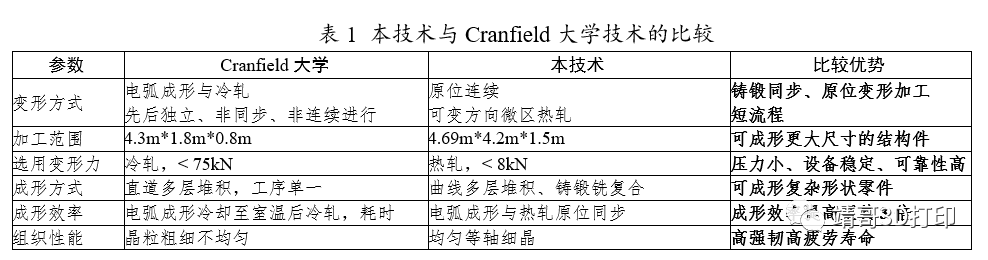

查新检索结论:国内外未见同类技术的报道。相近技术中,以英国Cranfield大学的电弧增材制造工艺为代表,采用的是电弧成形与大压力冷轧先后独立非连续非同步进行,对形状复杂的零件适应性差,组织细化和均匀化不足。相较之下,本技术在关键性能指标上具有明显优势,如表1所示。

5、结论

针对铸锻分离的传统制造模式流程长、依赖大型锻机、能耗高、难以整体制造大型复杂零件的难题,张海鸥团队提出了熔凝微区增等材同步、仅用万吨锻机万分之一的小压力成形方法,颠覆了铸锻分离而不能原位复合的传统认知,实现了用单台微铸锻铣复合设备直接超短流程制造锻件,解决了无法短流程制造复杂高品质锻件的世界难题,研制周期缩短60%以上,能耗减少90%。

张海鸥团队独创大型复杂高可靠微铸锻同步超短流程制造技术与装备,能用最短流程、最低能耗、最高效率制造出世界上高疲劳寿命及最大尺寸的均匀可靠锻件,将强力支撑多行业高端装备的快速研发,引领重型制造业的生产模式与产业链的绿色革命。

【靖哥评论】

张海鸥教授团队的微铸锻技术使得3D打印在航空,船舰等大型件制造的领域能够实现更加高效的、高强度的成品生产,极大地拓展了3D打印的应用范围。

期望看到更多华人/华人企业在3D打印领域做出更多的创新,解决众多应用领域的难题。

未来的展望

靖哥从三个角度来分析了3D打印与传统制造的结合,能够在速度、精度和强度方面释放的潜力。

3D打印相对于传统制造所具有的复杂形状成形的优势,是数字化无模具制造的优势。无模具的制造能够有效的服务于今天柔性制造的需求,个性化的需求;而逐层成形的工艺特点在速度、成本方面并不是最优解。抛开时间的限制,3D打印的终极应该是数字化无模具工艺。

就像我们可以用磁场去控制高能粒子的运动,在将来,我们可能是通过声波、光波等各种场形成一个看不见、却摸得着的数字模具,对于材料来说就像“结界”一般。这样对于成形工艺的速度和成本将会到达今天不可企及的另外一种维度。

小结

3D打印的劣势根源,也正是其优势的所在。

3D打印的目标显然并不是完全替代传统制造工艺,至少在当前的阶段是如此;而且伴随技术的发展,两者之间结合将进一步加深、形成你中有我,我中有你。3D打印工艺在发展的过程中,在短期内依然将是传统制造工艺的补充。

【马博士点评】将来会有更多混合制造的概念涌现出来,制造工艺无“跨界”之分,也没有必要把增材和减材区分的那么清楚,产品不问技术出处,好就行。

感谢马学为博士的反馈和编撰,感谢张海鸥教授团队提供详尽的技术介绍。

参考文献

1. Kazmer, David O., and Austin Colon. "Injection Printing: Additive Molding via Shell Material Extrusion and Filling." Additive Manufacturing (2020): 101469.

靖哥3D打印

与你一起全方位跟踪3D打印前沿,解读3D打印行业信息,共同促进3D打印产学研交流。

Email: jingg3dp@gmail.com