武汉天昱智能制造有限公司首席科学家、华中科技大学数字制造装备与技术国家重点实验室张海鸥教授团队又获新突破。近日,由该团队历时十余年研发的金属3D打印“微铸锻”技术相继成功应用于大型泵喷推进器桨叶、新型高炉风口等大型复杂零件及高端材料制造中,充分证明了金属3D打印“微铸锻”这一原创短流程绿色制造技术的巨大市场潜力和广泛应用前景。

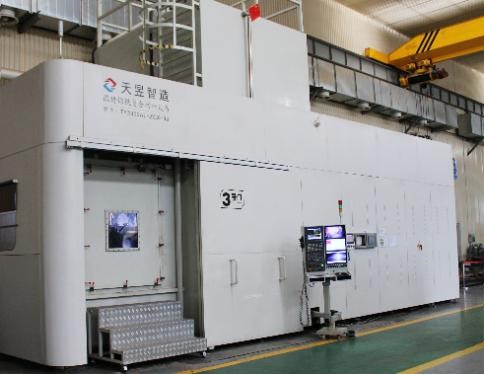

金属3D打印微铸锻同步制造设备

1、金属3D打印“微铸锻”技术破解复杂大型零件制造“卡脖子难题”

近日,金属3D打印“微铸锻”技术一次性成功制造大型泵喷推进器桨叶。该桨叶选用316L不锈钢原材料,成型尺寸达到直径0.6米、高度1米,总重量160千克,破解了在单一装备进行复杂曲面构件打印增材、变形等材与铣削减材三位一体集成制造的“卡脖子难题”。

张海鸥、王桂兰教授夫妇在生产现场指导工作

据张海鸥介绍,泵喷推进器主要应用于潜艇军事、船舶重工等领域,是船舶航行的重要动力装置。此次采用金属3D打印“微铸锻”技术成功打印的大型泵喷推进器桨叶,通过验收与测试,制造周期相比传统方式缩短了2/3,构件的力学性能得到了大幅度提升,制造精度差由以前的0.5mm提高到0.1mm,未检测到铸造缺陷如气孔、裂纹等。

“我们将原先需要8万吨力才能完成的动作,降低到八万分之一,也就是不到1吨的力即可完成,同时一台设备完成了过去诸多大型设备才能完成的工作,绿色又高效。且生产设备功率只需50千瓦,单位时间能耗仅为巨型压机的千分之二。”张海鸥称,金属3D打印“微铸锻”技术完全改变了传统机械制造长期依赖巨型锻机、长流程重污染的模式,不仅突破了现有3D打印金属零件疲劳性能和可靠性难及锻件的“卡脖子”难题,也将过去必须由工业“大象”完成的任务,轻松交由智能化的工业“蚂蚁”操作完成。

“以这次制造成功的大型泵喷推进器桨叶为例,如果使用微铸锻技术,不仅生产周期从数月缩短到数周,能耗也可节约高达90%。”张海鸥介绍,金属3D打印“微铸锻”不仅实现了大型泵喷推进器桨叶绿色高效的短制造流程,还显著提高了材料的疲劳寿命和可靠性,为船舶航行提供更为强劲、稳定的“中国动力”。

泵喷推进器示意图

张海鸥团队研发人员进行设备调试

2、金属3D打印“微铸锻”技术是高端材料制造升级“尖板眼”

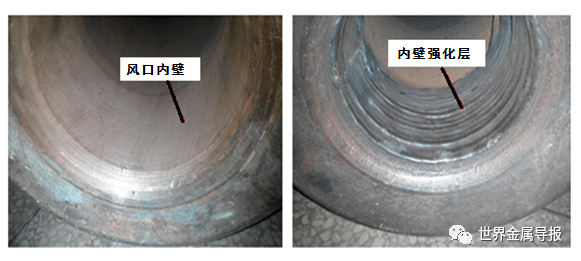

近日,金属3D打印“微铸锻”技术由中国宝武武钢集团有限公司(以下简称“武钢集团”)成功应用于高炉风口制造,经检验,该新型梯度功能复合材料高炉风口耐磨性大幅提高,抗热震性能远优于传统等离子喷涂工艺,风口使用寿命较传统方法提高5倍以上,产生了重大经济效益。

据武钢集团副总经理、原炼铁厂厂长陆隆文介绍,金属3D打印“微铸锻”技术打印的新型梯度功能复合材料“高炉风口”,使用寿命长,大大减少了停炉更换风口的时间,有效提高了设备利用率和生产效率,经济效益显著。经初步估算,新型“高炉风口”使用寿命较传统产品提高5倍以上,节约的风口购置成本及更换导致的停炉效益共计约3027万元。

高炉风口强化前后形貌对比

高强韧高可靠锻件是高端装备在恶劣工况下顺利运行的根本保证,其高品质短流程绿色制造技术是各强国可持续发展的战略制高点。在航天航空领域,高端零件的工况同样十分恶劣,需要极高的耐腐蚀性和耐热性,这与高炉风口的工况有一定类似性。“高炉风口的成功应用验证了“微铸锻”技术制造的零件完全可以满足这些要求。包括航天航空在内这样的“尖板眼”制造领域,金属3D打印“微铸锻”技术同样可以大派用场。”张海鸥坚定地说。

业界专家普遍认为,该技术不仅举重若轻地实现了短流程绿色制造,还大幅提高了制件的强度和韧性,提高了构件的疲劳寿命和可靠性,可实现梯度材料、高温合金及超高强度钢等难成形材料的高品质制造,广泛应用于航空航天、能源、舰船等领域的高强韧可靠性锻件制造,接受各种极端环境的严苛考验。

3、金属3D打印“微铸锻”喜获湖北省技术发明奖一等奖

今年6月,金属微铸锻同步复合增材制造技术与装备获得2019年度湖北省技术发明奖一等奖。在颁奖评语中这样写道:“该技术在技术原理、工艺及装备等方面取得突出创新,在国内外首次研制成功微铸锻合一装备,获得20余项专利等多项创新性成果,整体技术居于国际领先水平。”

张海鸥教授接受采访

张海鸥认为,科学的重大发现将显著改变人类的思想观念,技术的重大发明将改变人类的生活和生产方式。如今,科研基础条件大大改善,大力发展原创技术、实现产业化应用正当其时。

“金属3D打印‘微铸锻’颠覆了国内外传统机械制造工艺流程和装备,有望结束传统重工业制造方式,破解了复杂大型零件制造的‘卡脖子难题’,将‘脏、重、险’的传统工业生产方式变为‘洁、轻、安’的美好生产方式。有望开辟中国领先于世界水平的绿色制造新时代。”张海鸥接受采访时信心满满地说。