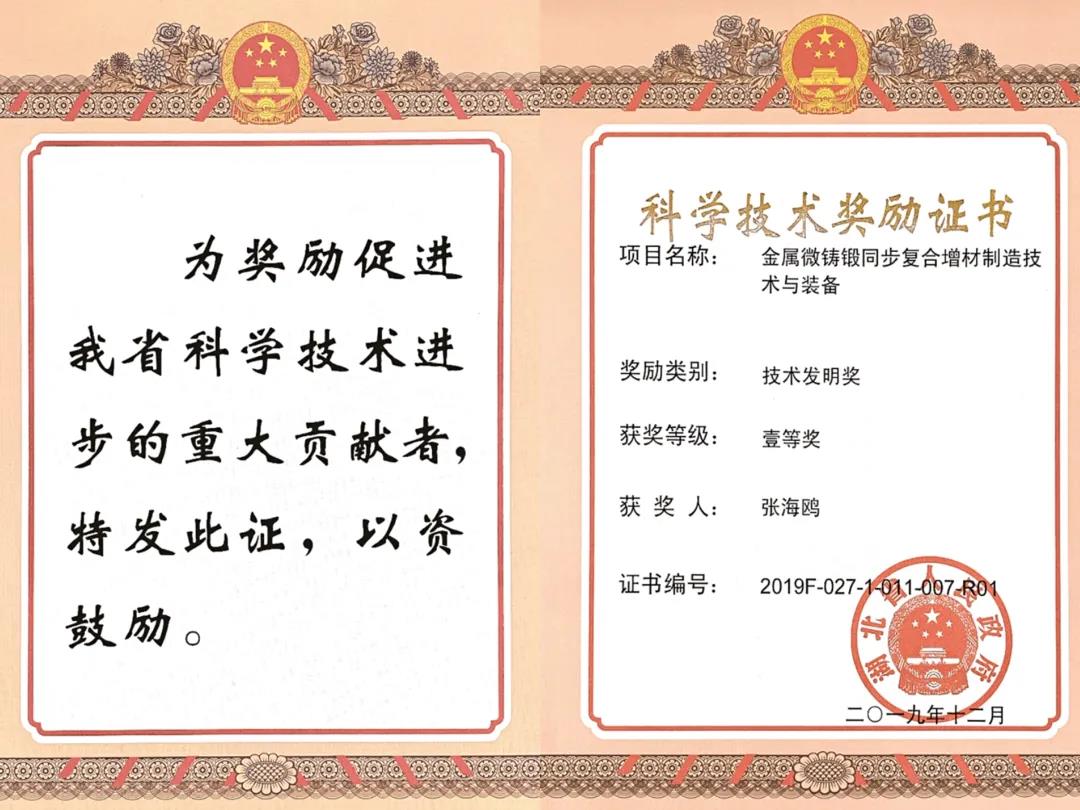

日前,中钢国际投资的武汉天昱智能制造有限公司(简称"天昱智造")凭借其核心技术——"金属3D打印'微铸锻'技术"——荣获"2019年度湖北省科学技术发明奖一等奖"。这也是继该技术提名2020年国家技术发明奖一等奖后,天昱智造迎来的又一喜讯。

让生产方式变得美好

开辟绿色制造新时代

湖北省科学技术奖由湖北省人民政府组织,为深入实施创新驱动战略,建设创新强省,奖励为湖北省科技事业进步、经济社会发展作出突出贡献的科学技术人员和组织。"2019年度省科学技术奖"共授奖326项,其中科学技术突出贡献奖1项,自然科学奖28项,技术发明奖27项,科学技术进步奖244项,科学技术成果推广奖11项,科技型中小企业创新奖15项。天昱智造凭借"金属3D打印'微铸锻'技术"荣获2019年度湖北省科学技术发明奖一等奖!

湖北省科学技术奖励大会现场

作为天昱智造首席科学家、华中科技大学特聘教授张海鸥带队潜心攻关近20年的成果,"金属3D打印'微铸锻'技术"在国际上首次实现了多自由度协同、组织性能优异、质量稳定可靠的微铸锻同步复合增材制造。该技术不仅成功突破了我国被西方智能制造"卡脖"的难题,更是全球首创"边铸边锻"技术,也被国家工业和信息化部党组成员、副部长王江平称为"绿色的、性能最好的金属3D打印技术"。

湖北省技术发明奖一等奖的评语这样描述:

"该技术在技术原理、工艺及装备等方面取得突出创新,在国内外首次研制成功微铸锻合一装备,获得20余项专利等多项创新性成果,整体技术居于国际领先水平。"

张海鸥教授认为,科学的重大发现将显著改变人类的思想观念,技术的重大发明将改变人类的生活和生产方式。如今,科研基础条件大大改善,大力发展我国自主原创技术、实现产业化应用正当其时。正如他作为获奖代表接受《湖北卫视》采访时所述:"我们非常有信心,通过努力开发更加高质量、高效率、低成本的技术。" 这项颠覆国内外传统机械制造工艺流程和装备、有望结束传统重工业制造方式的新技术,有望将"脏、重、险"转为"洁、轻、安"。在让生产方式变得美好的同时,该技术也或将开辟中国领先于世界水平的绿色制造新时代。

研发首台

全球最大锻件的3D打印装备

高强韧、高可靠、高品质锻件的短流程绿色制造技术是实现可持续发展的重要助推器。百余年来,全球制造业采用的主要锻件制造模式为"铸-锻-热-削"。除流程相对较长外,大型复杂件因受限于锻机可锻面积而无法整体锻造,只能分块锻后拼焊。增材制造技术(又称3D打印技术)的问世和应用,让复杂结构件制造,从不可能变成可能。

张海鸥表示,国际前沿的金属3D打印,其过程是打印算一层、铸造算一层、锻压又一层,三者要分开依次进行,前一个步骤完成后方可开始下一个步骤,且中间还要腾出足够时间让金属冷却。而"金属3D打印'微铸锻'技术"可以同步进行上述三个步骤,打印完成的时候铸锻也同时完成。"熔积效率是前者的3倍"。

2016年,张海鸥带队研发首台全球最大锻件的3D打印装备——大型微铸锻铣复合增材制造设备——实现单台设备制造锻件的重大原始创新技术及产业化。该装备突破了"铸锻同步、控形控性、缺陷监测、自主修复"等难题,并成功打印出第一批锻件。张海鸥回忆起这极具意义的首台问世时表示,"我们将原本需要8万吨力才能完成的动作,降低到八万分之一,也就是不到1吨的力完成,节能高达90%。"

2018年,习近平总书记出席两院院士大会发表重要讲话时指出:"关键核心技术是要不来、买不来、讨不来的。努力实现关键核心技术自主可控,把创新主动权、发展主动权牢牢掌握在自己手中。"

正是在这一精神的指引下,天昱制造凭借自主核心技术,已成功与数个大型集团及其所属机构合作开发了一系列高端金属零部件;就在前不久,还成功打印出泵喷推进器桨叶,实现复工复产"首"智造。未来,天昱智造将研发出更多高强韧、高疲劳寿命、轻量化零件的专用制造工艺与装备,确保将高端制造的核心技术牢牢掌握在自己手里,持续助力绿色智能化转型升级。