摘要:

武汉重启,中钢国际旗下武汉天昱智能制造有限公司(简称"天昱智造")在有序复工复产中迎来了国家工信部党组成员、副部长王江平一行。

01

核心技术获高度赞扬

▲张海鸥教授(左二)为王江平副部长(左一)讲解技术及装备情况

▲张海鸥教授(左二)为王江平副部长(左一)讲解技术及装备情况

天昱智造首席科学家、华中科技大学特聘教授张海鸥陪同参观并做汇报。张海鸥表示,天昱智造是中钢国际旗下一家以高精尖领域为服务核心的高新技术企业,主营金属3D打印、金属部件修复与再制造、工业智能系统装备的研发、生产、服务等业务。"天昱智造的自主核心技术'微铸锻铣复合增材制造技术'属全球首创,我们已经凭借该技术,成功与欧洲空客、美国GE、航天科工、中国航发、中航工业、中国商飞、中船重工、中国兵器、中国铁路等知名企业及其所属机构合作开发了一系列高端金属零部件。"张海鸥还表示,疫情对天昱智造的影响有限,特别是自主技术的市场潜力大,伴随复工复产的加速推进,天昱也正在制定进一步增加产能的计划。

王江平对天昱智造在做好防疫、复工复产方面的工作给予肯定,特别对企业自主核心技术高度赞扬。王江平表示:"该技术是绿色的、性能最好的金属3D打印技术;希望企业坚持落实防疫工作、为行业发展做出进一步贡献。"

工业和信息化部中小企业发展促进中心主任单立坡、副司长陈亚民、湖北省经济和信息化厅副厅长郭涛等陪同调研。

02

提名国家技术发明奖一等奖

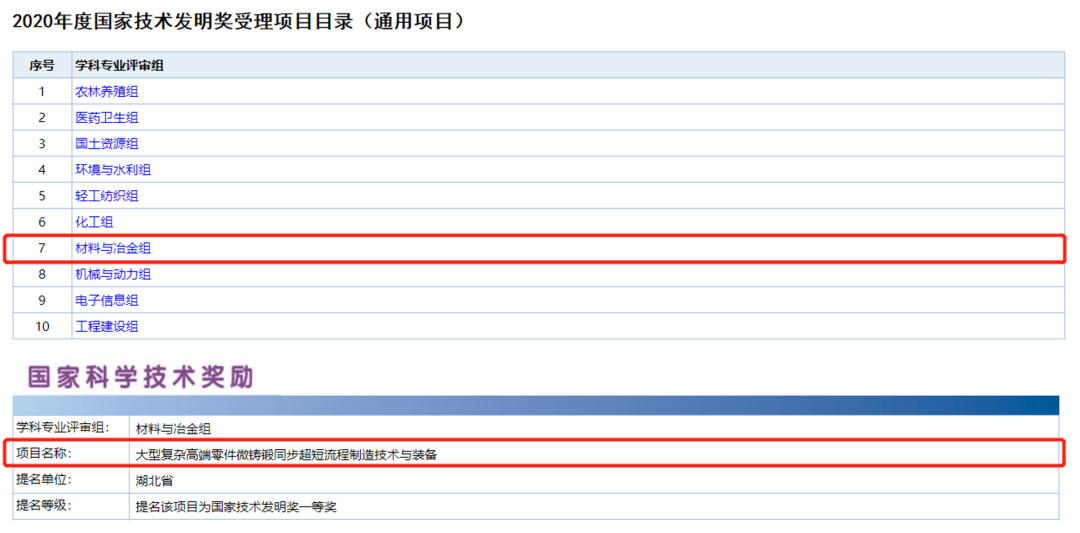

▲ 公告显示,"大型复杂高端零件微铸锻同步超短流程制造技术与装备"归属国家技术发明奖一等奖材料与冶金组(双击可放大查看),天昱智造首席科学家张海鸥教授为第一完成人

提名意见这样描述:📣

项目组针对大型复杂高端锻件无法高品质短流程制造的"卡脖子"难题,在国基金、重大专项等项目资助下,从顶层制造理论变革出发,颠覆自古整体先铸后锻的认知,首创微铸锻增等材同步制造方法与理论,发明并研发了一批具有自主知识产权和核心竞争力的微铸锻同步制造系列技术与装备。

制造品质和效率优于国际同类水平:仅用万吨锻机万分之一压力,获合金钢12级均匀超细等轴晶,远高于传统制造8级,疲劳寿命超过国际航空锻件水平;装备可锻面积全球最大,成形效率为国外顶级水平的3倍,节能90%。突破了上述技术瓶颈,实现了该重大技术和装备的从无到有并产业化以及技术领跑。

成果已在中航工业、中航发、兵器、中船、中核、GE等单位应用,产品性能获权威机构测试认证和用户充分肯定。该发明已获湖北省技术发明一等奖、英国发明展双金奖、日内瓦国际发明展金奖。

天昱智造的这项核心技术,由张海鸥教授作为项目技术负责人带队完成,它形成了中国创新的超短流程制造模式,支撑我国高端装备自主研发和对西方制造的跨越式赶超。以大飞机起落架套筒制造的能耗对比为例,传统制造周期通常为3-6个月,能耗为9.6×107千焦;而如果使用天昱智造的微铸锻铣技术,不仅生产周期缩短到数周,能耗也降至1.5x106千焦,节能高达90%。

正如国家技术发明奖提名意见中所述,"该重大原创性成果,有力支撑我国高端装备自主创新,引领短流程制造技术革命和传统工业绿色转型升级。"🔚