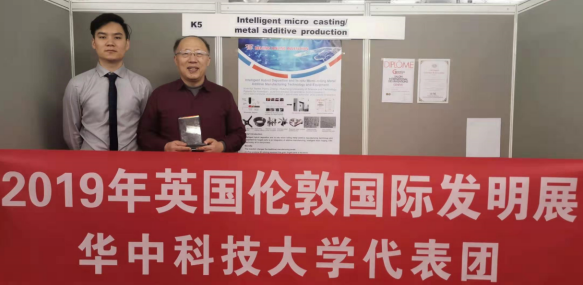

2019年接近一年尾声,小编也不免俗地对3D打印行业年度最具影响力张海鸥教授团队进行回顾和总结一番。这一年,华中科技大学张海鸥教授团队收获良多,在第19届“英国伦敦国际发明展(BritishInvention Show)”上,张海鸥教授“智能微铸锻增材制造”发明专利技术荣获本次发明展双金奖(Doublegold)。

由中钢集团实施技术转化的智能微铸锻技术(金属3D打印)产业化已纳入了武汉市人民政府第一批高校技术转移支持清单,武汉市政府投入300万元支持该技术大规模化工业化应用。微铸锻技术研发及工业化应用均取得重大突破,实现了设备稳定可靠大规划化生产,完成航空航天、核电、船舶等领域的批量化订单。

1.研发的大型气氛保护室微铸锻设备稳定大批量投入生产。微铸锻铣复合增材制造特种材料专用设备是针对大型飞机、航空发动机、航天等高端装备对大型钛合金、高温合金、铝合金的高效率、高性能、高精度需求而研制的,集成等离子弧/电弧高效率增材成形、高性能柔性微区锻造、高精度材料去除加工、高纯净大型密闭惰性气氛保护、过程在线监控、质量在线检测、组织性能在线调控等多种技术。该设备已实现多种材料、大型异构件稳定、批量化生产,并在2019 年法兰克福展首次亮相,并获得欧美同行广泛关注、洽谈。

2.设备迭代升级,打印效率提高30%。第一代微铸锻铣复合增材制造设备(双侧龙门)结构紧凑、体积小,仅需小压力就可获得平面和侧面精度极大改善的零件表面轮廓,并利用产生的压缩应力和应变状态消除冶金微孔及缺陷、细化晶粒、将自由增量成形柱状晶改变为等轴细晶,从而提高成形质量和组织均匀一致性或稳定性,同时减轻或消除熔池附近区域的拉应力、减少或避免变形与开裂,实现难成形材料复杂零件的精确稳定制造。升级后的该设备打印效率提高30%。

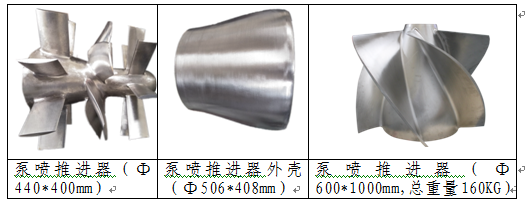

3.实现船舶、航空航天、核电等领域的大规模化应用。2019年智能微铸锻技术(金属3D打印)在船舶、航空航天、核电等领域承接了批量订单,实现了的大规模化生产,并实现交付。

(1)船舶领域。在船舶领域,实现了泵喷相关产品的批量化生产。

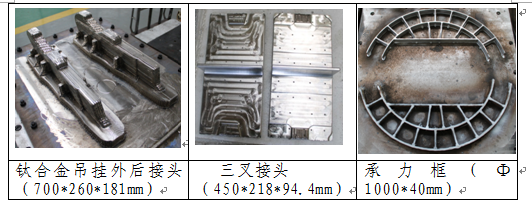

(2)航空航天领域。在航空领域,实现了飞机吊挂外后接头、三叉接头、承力框的研发、小批量试产。

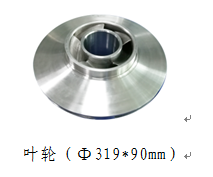

(3)核电领域,实现了叶轮的批量化制造。 在未来,华中科技大学张海鸥教授团队将秉承“智能熔断,国之重器”的信念,希望进一步推进微铸锻铣复合增材制造技术的产业化,建立工业级3D打印创新链,和国内航空航天、舰船、核电等行业共同拓展微铸锻铣复合增材制造技术的发展和应用,从而实现中国工业的智能化和科技化生产制造。